CR-1施工工程

よりクオリティの高い施工を目指して───

一口に「コーティング」と言っても、お客様からお預かりした車両にいきなりコーティング剤を塗布して終わり、ではありません。CR-1も例外ではなく、下地作りから洗車、乾燥、そして施工……と、その工程は多岐にわたります。

エビスモータースでは特に「下地作り」に重点を置き、厳格なチェック体制および施工環境を整えたコーティング専用クリーンルームを備え、さらなるクオリティアップを追及しています。車両のコンディションを正確に把握し、適切な下地処理を施すことによってコーティング層の品質向上を図っております。

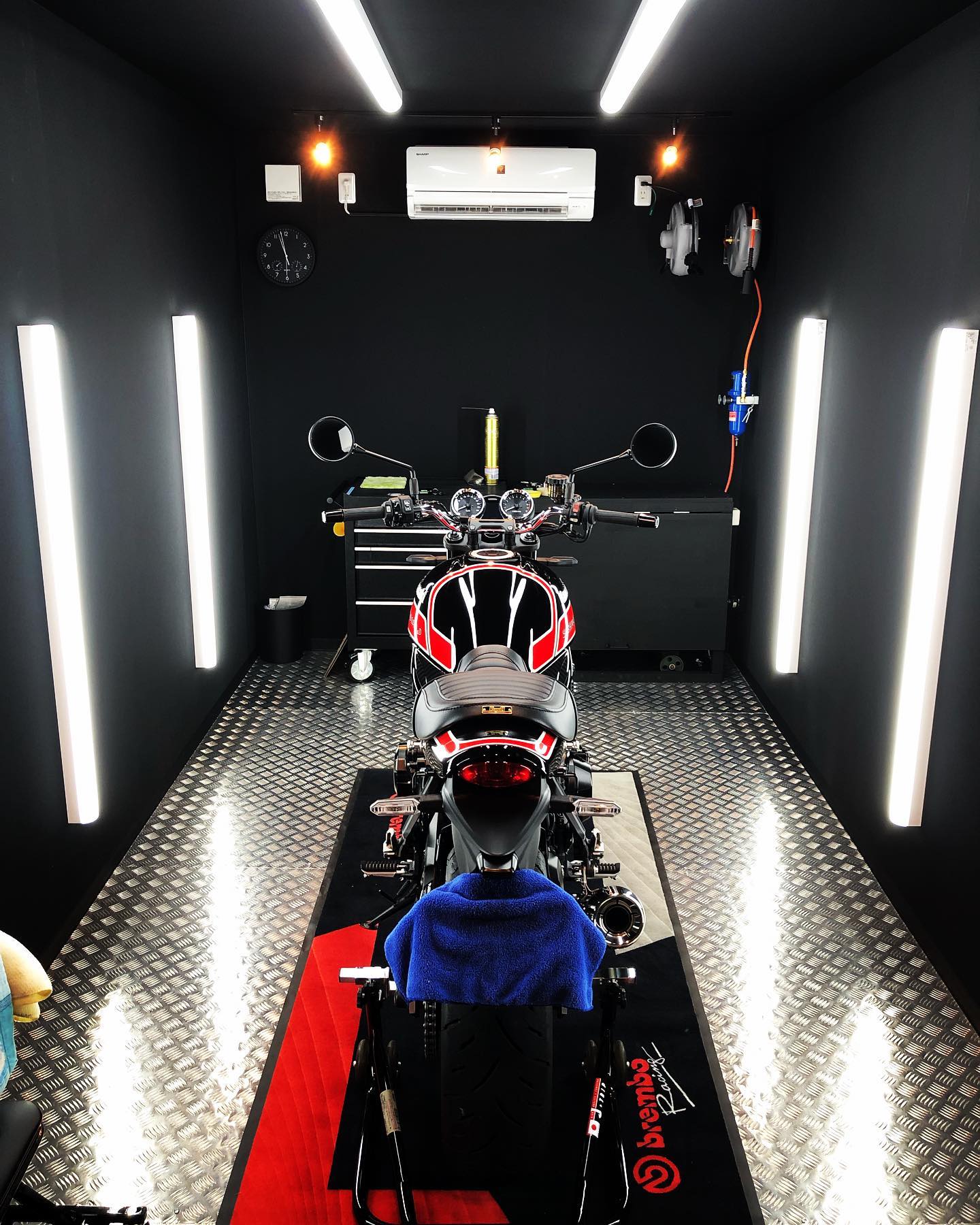

>>>コーティングルームのご紹介

以下より、実際にCR-1を施工する際の作業工程をご覧ください。

工程① 車両受付・コンディションチェック

お客様からご依頼いただいた車両をクリーンルームへ格納し(雨天走行等により汚れている車両は格納前に初回洗車を行います)、まずは車両の状態をチェックします。この段階で傷や汚れ、イオンデポジットの発生状況等をチェックし、次の下地づくりの工程の為に必要な情報を集めます。

工程② 表面処理(ポリッシング/錆取り/脱脂etc)

①で行ったコンディションチェックをもとに、外装を中心に車両の表面をポリッシャーを使い磨き上げます。新車の場合でもどうしても保管中などに付いてしまう小傷や線傷は避けられないため、綿密なチェックと傷消しを行います。(※1)金属パーツ部に浮いた錆や腐食、曇り等もこの段階で除去・磨き上げ等の処置を行います(※2)また、チェーングリスの飛散やオイル滲みの跡など、粘度が高く洗車の段階で落としにくい油脂分は、この段階でパーツクリーナー等を使用し落としておきます(※3)

(※1)深い傷や塗装剥がれ等、ポリッシングでは消しきれない傷もあります。また、マット(艶消し)パーツや一部樹脂素材のフェンダー等、研磨によって表面状態が変質してしまうパーツ/車体に関してはポリッシングは省きます。

(※2)軽微な錆除去のみ。パーツ全体など広範囲に渡る大きな錆や深い錆の除去は別途工賃がかかります。

(※3)現状継続的にオイル滲みが発生している車両に関しては、コーティング施工直後にオイル滲みによりコーティング層の変質を来す恐れがあるため、別途修理等必要になる場合があります。

実際のポリッシングサンプル ↓ポリッシング前

↓ポリッシング後

工程③ 洗車~親水促進剤処理

砂埃や泥汚れはもちろん、走行中に主に車体前面に付着した虫などもかなりしつこい汚れとなるため、強力な専用洗剤を使用し車体全体を洗車します。CR-1は水分や油分とも反応するため、ワックス等の油分を車体に残さないためにもこの段階で徹底的に脱脂を行います。

洗剤をよくすすぎ落した後、「親水促進剤」で表面の親水化処理を行います。親水化とはいわゆる「撥水」の真逆の効果で、水が水滴とならず膜のように表面を流れ落ちる作用となります。親水化された面はコーティング剤の乗りもよく、仕上がりの肝となるためしっかりと処理と行います。

工程④ エアブロー&拭き上げ

洗車が終わった車両を、エアブローと拭き上げクロスを使って水分を十分に落とします。CR-1は水分と反応してガラス被膜へと化学変化を起こす薬剤のため、ここで水分を残してしまうと施工時に失敗の原因となります。そのため、エアブローも専用ドライヤーを経由させて空気中の水分を除去したエアーで行います。

工程⑤ 施工前再チェック&最終処理

洗車・拭き上げを終わらせたら車両を再びクリーンルームへ格納します。この段階で今一度車体全体をチェックし、汚れや傷の残しはないか、また洗車時に新たな傷が生じていないかをチェックします。ここで傷や汚れを残してしまうとその上からコーティングすることになり、ガラス皮膜の下に傷や汚れを封じ込めてしまうことになります。そのため、傷や汚れを発見した場合はピンポイントでポリッシング→脱脂を行い、状態によっては洗車~拭き上げ工程を再度経由する場合もあります。

工程⑥ CR-1施工【エアガンによる吹き付け施工】

ここまでの処理を経てようやく施工本番です。CR-1液剤の旧モデルは、タンクや外装などの面積が大きく手が入りやすい箇所に関しては手塗り→拭きこみを3回繰り返すタイプでした。現在使用している完全プロユースの液剤は、外装からエンジン周り、足回りに至るまですべての部位にエアガンでの吹き付けを行うモデルとなっております。吹き付け施工も各部位3回ずつの吹き付け・乾燥を行い、手塗り施工と同様の強固な被膜を形成します。吹き付け施工では液剤の塗布と乾燥がほぼ同時に行われるスピーディな作業に加え、細かく手が入りにくいエリアにもそのまま施工していけるというメリットを兼ね備えています。

最終工程 乾燥・仕上がりチェック

車両全体への施工が終わったら、クリーンルームの空調設備はスタッフ帰宅後も24時間稼働させ、適切な温度・湿度管理の下コーティング面がガラス皮膜に化学変化するのを待ち、仕上がり確認となります。

コーティング層の形成完了後、改めて車両全体のチェックを行います。コーティング層が形成され「深みのある輝きが備わったゆえに見える傷」が見えてきたり、化学反応の失敗により白く曇りが発生することもあります。そのため、この段階になって再度部分ポリッシング→部分施工を行うことも少なくありません。

お客様が使用する日光や街灯などの一般的な照明環境下では全く見えないような傷さえも見えてしまうため、こだわり始めるとどこまでもこだわれてしまうのですが……限界点を見極めつつ、可能な限りコンディションの良いコーティング層を備えた上で車両をお客様にお返しすることを目指して、日夜研鑽を重ねております。